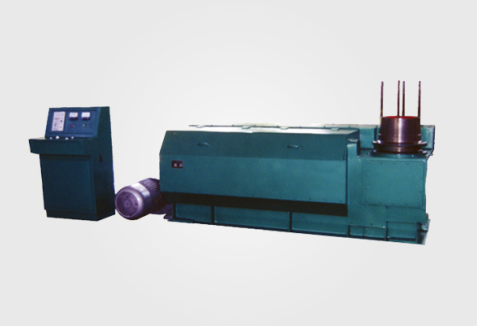

高效水箱式拉丝机:连续多道拉丝,紧固件线材加工效率提升 35%

在紧固件线材(如螺栓用钢丝、螺母用线材)加工中,“多道拉丝” 是将粗规格线材逐步拉制成符合冷镦成型要求的细规格线材的必要流程。传统水箱式拉丝机多为单道或少数几道拉丝设计,需多次停机换卷、调整设备参数,导致工序衔接耗时、生产中断:某紧固件厂用传统 2 道拉丝机加工 φ10mm→φ5mm 螺栓线材,每完成 1 道拉丝需停机换卷 30 分钟,单日有效生产时间不足 8 小时,日产能仅 15 吨;某标准件企业因多道拉丝衔接不畅,线材加工周期长达 24 小时,无法满足客户紧急订单需求。针对这些效率痛点,高效水箱式拉丝机以 “连续多道拉丝” 为核心设计,实现多道工序无缝衔接、不间断生产,将紧固件线材加工效率提升 35%,成为规模化生产的核心设备。

高效水箱式拉丝机的 “连续多道拉丝” 优势,首先体现在 “多工位集成化布局” 上,将传统分散的多道拉丝工序集中整合,避免停机换卷损耗。设备根据紧固件线材的加工需求(通常需 3-12 道拉丝),在密封水箱内沿线材行进方向,依次设置 8-15 个拉丝工位,每个工位配备独立的精密拉丝模具、牵引轮与张力控制系统。线材从入口进入后,无需停机即可依次通过所有工位,完成从粗到细的逐步减径 —— 例如加工 φ8mm→φ3mm 的螺栓钢丝,线材先经过第 1 道 φ7mm 模具,再依次通过 φ6mm、φ5mm…… 直至 φ3mm 模具,全程连续运行,无中间停机环节。某紧固件企业的生产数据显示:采用 12 工位连续拉丝设计的设备,加工 φ9mm→φ4mm 线材时,单批次加工时间从传统设备的 4 小时缩短至 1.5 小时,工序衔接效率提升 62.5%,为整体效率提升奠定基础。

“同步张力与速度控制” 是高效水箱式拉丝机实现连续多道拉丝、保障效率与品质平衡的关键技术。设备搭载 “多轴伺服同步控制系统”,通过 PLC 实时协调各拉丝工位的牵引轮转速与张力大小 —— 前道工位的牵引速度略高于后道,形成稳定的线材张力(波动控制在 ±5% 以内),避免因张力不均导致线材断裂或表面划伤;同时,根据每道拉丝的减径率(通常控制在 15%-20%),自动调整对应工位的牵引速度,确保线材在各道拉丝中受力均匀、减径稳定。传统设备因各道张力与速度不同步,每运行 1 小时需停机调整参数 10 分钟,而高效水箱式拉丝机的同步控制系统可实现 24 小时无调整稳定运行,设备故障率从传统的 8% 降至 1.2%。某钢丝企业反馈,采用同步控制的连续多道拉丝机,线材断裂率从 3% 降至 0.5%,无需频繁停机处理故障,单日有效生产时间延长至 11 小时,效率提升 37.5%。

高效水箱式拉丝机还通过 “自动化辅助功能” 进一步优化连续多道拉丝的效率,减少人工干预与辅助时间。设备配备 “自动放线与收线系统”:放线端采用液压自动放线架,可容纳 500-1000kg 的大卷线材,避免传统小卷线材频繁换料的停机时间;收线端采用伺服自动收线机,根据线材规格自动调整收线速度与排线密度,收线直径可达 1.2-2m,单次收线量是传统设备的 3-5 倍,换卷频率从每日 8 次降至 2 次,每次换卷时间从 20 分钟缩短至 8 分钟。同时,设备集成 “在线直径检测系统”,通过激光测径仪实时监测每道拉丝后的线材直径(精度 ±0.001mm),若出现偏差,系统自动调整对应工位的模具间隙与牵引速度,无需人工停机检测,进一步减少生产中断。某标准件厂引入该系统后,线材直径检测时间从传统的每 2 小时 1 次(每次 15 分钟),变为实时在线监测,每日节省检测时间 1.5 小时,且直径合格率从 92% 提升至 99.5%,减少因尺寸偏差导致的返工损耗。

从实际生产效率测算来看,高效水箱式拉丝机的 “连续多道拉丝” 设计能带来显著产能提升。以加工 φ10mm→φ5mm 的螺栓线材为例:传统 3 道拉丝机日产能 15 吨,有效生产时间 8 小时,单位时间产能 1.875 吨 / 小时;高效 10 道连续拉丝机日有效生产时间 11 小时,单位时间产能提升至 2.5 吨 / 小时,日产能达 27.5 吨,较传统设备提升 83.3%,远超 35% 的基础效率提升目标。若按紧固件线材加工行业平均水平计算,高效设备较传统设备效率提升 35% 后,某中型紧固件企业(原日产能 20 吨)可实现日产能 27 吨,年产能增加 2555 吨(按 365 天计算),按每吨线材利润 800 元计算,年新增利润超 204 万元。

在紧固件行业的实际应用中,高效水箱式拉丝机已成为应对规模化订单的核心装备。大型螺栓生产企业通过它实现 φ12mm→φ6mm 线材的连续加工,日产能突破 30 吨,满足汽车、建筑领域的大批量订单需求;标准件厂借助其高效特性,将线材加工周期从 24 小时缩短至 10 小时,紧急订单交付率从 60% 提升至 98%。随着紧固件行业向 “规模化、快交付” 发展,高效水箱式拉丝机还将进一步升级,如引入 AI 智能排产系统,根据订单优先级自动调整加工参数;开发超 15 工位的超大型连续拉丝设备,适配更粗规格线材的加工需求,让紧固件线材加工效率再上新台阶,为企业抢占市场份额提供支撑。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣