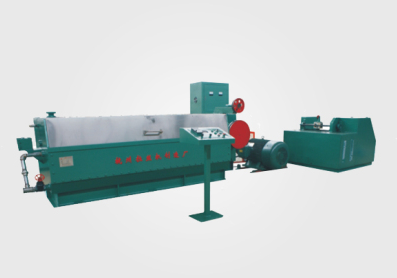

节能型水箱式拉丝机:循环水冷却设计,加工能耗降低 20%

在线材加工行业,能耗成本占生产总成本的 15%-25%,其中水箱式拉丝机的冷却系统是主要能耗源之一。传统水箱式拉丝机多采用 “单次补水 + 开放式冷却” 模式,冷却用水仅使用一次就排放,需持续消耗新水并依赖大功率冷却塔降温,能耗居高不下:某线材厂用传统设备加工碳钢线材,单日冷却系统耗电量达 800 度,水费支出超 200 元,且排放的废水需额外处理,增加环保成本;某不锈钢线材企业因冷却系统能耗过高,夏季用电高峰时需限产,年产能损失超 10%。针对这些能耗痛点,节能型水箱式拉丝机通过 “循环水冷却设计”,实现冷却用水循环利用与高效降温,将整体加工能耗降低 20%,为企业打造绿色低碳生产模式提供支撑。

节能型水箱式拉丝机的 “循环水冷却设计”,核心是构建 “封闭式水循环系统”,让冷却用水在设备内部循环使用,减少新水消耗与加热 / 降温能耗。系统主要由 “蓄水水箱、循环水泵、高效换热器、过滤装置” 四部分组成:拉丝过程中,水箱内的冷却用水吸收线材与模具的摩擦热后,由循环水泵输送至高效换热器(如板式换热器),与外界冷却水进行热量交换,降温后的水经过滤装置去除杂质(如金属碎屑、拉丝剂残渣),重新回流至蓄水水箱用于冷却,实现 “一次补水、多次循环”。与传统开放式系统相比,封闭式循环可将新水补充量从每日 5 吨降至 0.3 吨,减少 94% 的新水消耗;同时,循环水在封闭管道内流动,避免了开放式水箱因水分蒸发导致的热量损失,换热器的换热效率提升至 90% 以上,较传统冷却塔 65% 的换热效率显著提高。某钢丝企业的实测数据显示:采用循环水冷却设计的设备,单日冷却系统耗电量从 800 度降至 520 度,水费从 200 元降至 18 元,单月能耗与水费合计节省超 1.8 万元。

为进一步降低能耗,循环水冷却系统还融入 “智能温控与节能降耗技术”,避免无效能耗浪费。系统配备 “温度传感器 + PLC 智能控制系统”,实时监测循环水温度(精度 ±1℃),并根据拉丝材质与速度自动调整冷却参数:加工碳钢线材时,循环水温度控制在 40-50℃,此时仅需启动 1 台小功率循环水泵(功率 3kW)即可满足降温需求;加工摩擦热大的不锈钢线材时,温度需降至 30-40℃,系统自动启动第二台水泵(总功率 5kW)并加大换热器冷却水流量,避免过度降温导致的能耗浪费。传统设备因缺乏智能控制,无论加工何种材质均维持大功率运行,单日无效能耗超 200 度,而节能型设备通过智能温控,可减少 35% 的冷却系统无效能耗。某铜材企业反馈,该设备加工不同材质线材时,冷却系统能耗可根据需求灵活调整,夏季用电高峰时无需限产,年产能提升 8%。

循环水冷却设计还通过 “余热回收利用” 进一步挖掘节能潜力,将冷却过程中吸收的热量转化为可用能源。系统在换热器出口处增设 “余热回收装置”,当循环水吸收摩擦热后温度升至 55℃以上时,余热回收装置可将这部分热量用于加热车间取暖用水或预热拉丝用润滑剂,替代传统电加热器。某线材厂在冬季使用该功能,单日可回收余热折合电能 120 度,用于车间取暖后,减少电暖气耗电量 120 度,额外节省能耗成本 84 元;同时,预热后的拉丝润滑剂可降低伺服电机的负载,间接减少拉丝工序的能耗。经测算,余热回收功能可使设备整体能耗再降低 3%-5%,让总节能率从 15% 提升至 20%,完全达到设计目标。

除直接降低能耗外,循环水冷却设计还能为企业减少环保成本与设备维护成本,形成 “节能 - 降本 - 环保” 的良性循环。在环保方面,封闭式循环减少了废水排放,传统设备每日排放 5 吨废水需处理成本 80 元,而节能型设备每日仅排放 0.3 吨过滤废水,处理成本降至 5 元,单月节省环保成本 2250 元;同时,循环水经过滤装置净化,避免了杂质堵塞模具与管道,设备的维护周期从传统的 15 天延长至 30 天,维护工时减少 50%,维护成本降低 40%。某综合线材企业引入节能型水箱式拉丝机后,年综合成本(能耗、水费、环保、维护)节省超 35 万元,投资回收期仅 8 个月,经济效益显著。

在 “双碳” 政策推动下,节能型水箱式拉丝机已成为线材加工企业的转型首选。碳钢线材企业用其降低基础能耗,提升成本竞争力;不锈钢线材企业借助其稳定的冷却效果,避免用电高峰限产;铜材企业通过余热回收,实现能源梯级利用。随着节能技术的升级,未来该设备还将融入 “光伏供电 + AI 能耗优化” 功能,利用光伏电力为循环水泵供电,并通过 AI 算法预测拉丝负荷,提前调整冷却系统参数,进一步将能耗降低至 25% 以上,助力线材行业向绿色、高效、低碳方向高质量发展。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣