技术赋能提速:高速拉丝机的创新应用场景

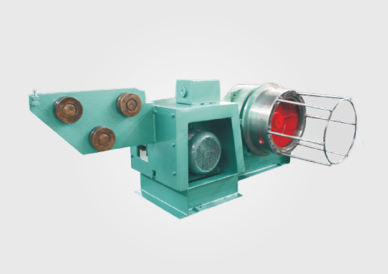

在技术迭代的驱动下,高速拉丝机已突破传统金属加工的边界,在航空航天、新能源、精密电子等新兴领域开辟出创新应用场景。其 “高速 + 精准 + 智能” 的技术组合,不仅解决了特殊线材加工的瓶颈问题,更以效率革命推动着下游产业的升级,成为高端制造领域的关键支撑装备。

航空航天领域的超细高强度线材加工展现了设备的极限能力。航天器电缆需要直径 0.05-0.1mm 的超高强度镍钛合金丝,传统设备因速度慢、精度差难以批量生产。高速拉丝机通过 “微张力控制技术”(张力波动≤0.5N)与金刚石微模具(孔径精度 ±0.0005mm),实现了 1200 米 / 分钟速度下的稳定拉伸,线材抗拉强度达 1800MPa,且表面粗糙度控制在 Ra0.02μm 以内。某航空材料企业应用该设备后,超细合金丝的日产能从 500 米提升至 8000 米,满足了卫星通信电缆的轻量化需求,使单根电缆重量减轻 40%。

新能源汽车的扁线电机绕组加工体现了技术适配性。扁铜线(截面 2mm×8mm)因散热性好被广泛用于新能源汽车电机,但其拉伸过程易出现 “边缘起皱” 问题。高速拉丝机的 “异形模具组” 与 “多向压力控制” 技术完美解决这一难题:通过 7 组阶梯式扁平模具的连续拉伸,配合侧面压力传感器(精度 ±0.1MPa)实时调整张力,使扁铜线的截面尺寸公差控制在 ±0.01mm,直角处圆角半径稳定在 0.2mm。某电机企业引入该技术后,扁线加工效率提升 3 倍,且因表面平整度提高,电机绕组的叠放系数从 0.75 升至 0.82.电机功率密度提升 15%。

精密电子领域的微细线材成型拓展了应用边界。5G 通信设备中的天线引线需要直径 0.03mm 的高纯度铜线,其加工难度在于高速拉伸时易断裂。高速拉丝机的 “在线退火 + 张力预判” 系统攻克了这一难关:每道拉伸后立即进行毫秒级高频退火(温度精确至 ±2℃),消除加工硬化;AI 算法基于前 30 米线材的拉伸数据,提前 0.3 秒调整后续张力,使断线率从传统的 12% 降至 0.3%。某电子元件厂生产的微细线材,通过该设备加工后,导电率提升 2%,满足了 5G 信号传输的低损耗要求,订单交付周期缩短 60%。

建筑领域的预应力钢绞线加工凸显了批量效能。大直径钢绞线(φ15.2mm)需要多根钢丝绞合而成,传统单丝拉伸效率低制约产能。高速拉丝机的 “多线同步拉伸” 技术实现了 6 根钢丝的并行加工,每根钢丝的直径偏差控制在 ±0.02mm,且长度误差≤5mm/100m,确保绞合时的应力均匀。某建材企业应用该设备后,钢绞线日产量从 150 吨增至 400 吨,且因单丝一致性提高,产品的破断拉力提升 8%,满足了大跨度桥梁的承重需求。

从微米级的电子线材到毫米级的建筑钢绞线,高速拉丝机的创新应用场景不断拓展,其核心在于技术赋能下的 “精准提速” 能力。它不仅是加工设备的升级,更是推动下游产业技术进步的 “催化剂”,在新材料、新结构、新应用的探索中,持续书写着金属加工的效率传奇。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣