多规格适配:高速拉丝机的全能线材加工方案

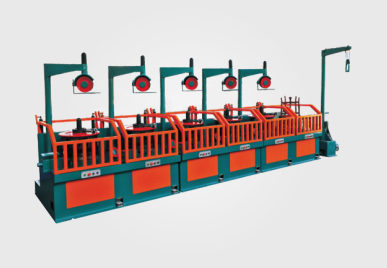

在金属线材加工领域,不同行业对线材的材质、直径、性能要求千差万别 —— 从建筑用的 8 毫米粗钢筋,到电子行业的 0.05 毫米超细铜线,从韧性要求高的铝镁合金丝,到硬度极强的弹簧钢丝,单一设备往往难以兼顾。高速拉丝机以 “模块化设计 + 智能适配系统” 构建的全能加工方案,打破了 “一机一用” 的局限,实现了多规格、多材质线材的高效加工,成为柔性生产线的核心装备。

材质适配能力彰显了设备的广泛适用性。针对铜、铝、钢、合金等不同金属的物理特性,高速拉丝机可自动切换加工参数:处理高延展性的铜线时,采用 “低张力 + 高润滑” 模式(张力控制在 5-8N,润滑液浓度 10%),避免拉伸过程中出现起皱;加工高强度钢丝时,自动提升张力至 15-20N,同时降低拉伸速度 20%,配合专用碳化钨模具(硬度 HRC90)应对剧烈摩擦。某金属制品厂通过该设备,在同一生产线上实现了从黄铜丝(φ2mm)到不锈钢丝(φ1mm)的快速切换,换产时间从传统设备的 4 小时缩短至 30 分钟,满足了小批量多品种的订单需求。

直径范围的全覆盖体现了加工的灵活性。高速拉丝机通过可更换的模具组与多级拉伸系统,实现了 0.05-10 毫米线材的全覆盖加工:粗线加工模块(模具孔径 5-10mm)配备大扭矩驱动系统(输出扭矩 300N・m),可将 8 毫米圆钢拉制成 3 毫米线材;细线加工模块(模具孔径 0.05-1mm)则采用高精度伺服控制,拉伸 0.08 毫米铜线时,直径偏差控制在 ±0.001mm。更关键的是,设备支持 “混合批次” 加工,在一卷线材中可实现直径渐变(如从 φ1mm 平滑过渡至 φ0.8mm),满足特殊制品的成型需求。某精密仪器厂利用这一功能,一次性完成了传感器引线从粗端(φ0.5mm)到细端(φ0.1mm)的整体加工,省去了传统焊接工序,生产效率提升 50%。

性能定制化加工拓展了应用边界。通过调整拉伸道次与退火参数,高速拉丝机可精准控制线材的力学性能:生产弹簧钢丝时,采用 “7 道拉伸 + 2 次在线退火” 工艺,使线材抗拉强度达到 1800MPa,弹性模量稳定在 200GPa;制作电缆用软铜线时,减少拉伸道次至 5 道,配合高温退火(450℃),将延伸率提升至 35% 以上,满足弯折需求。某汽车零部件企业生产的安全带用预张拉钢丝,通过该设备的 “强度梯度控制” 技术,实现了两端高强度(1600MPa)、中间柔韧性(延伸率 25%)的分段性能,产品合格率从 82% 提升至 99%。

智能适配系统是实现全能加工的核心。设备搭载的材料识别传感器(识别精度 99.5%)可自动判断原料类型与初始直径,并从云端数据库调用最优加工方案;12 组可快速更换的模具单元(存储在设备侧的模具库)支持一键调取,配合自动润滑浓度调节装置,实现参数的无缝切换。某电缆厂的实践显示,该系统使多规格加工的参数调试时间从 2 小时 / 次降至 5 分钟 / 次,且加工精度保持稳定(直径公差 ±0.003mm),设备的有效利用率提升至 90% 以上。

从单一加工到多元适配,高速拉丝机的全能方案不仅降低了设备采购成本(一台设备可替代 3-4 台传统设备),更通过柔性化生产缩短了交货周期,使企业能够快速响应市场变化。在定制化需求日益增长的今天,这种 “一机多能” 的加工能力,正成为制造业降本增效、提升竞争力的关键所在。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣