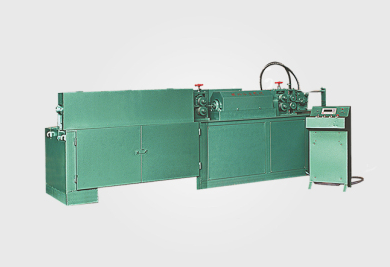

高速拉丝机:提升线材生产效率的核心装备

在金属线材生产的全链条中,高速拉丝机以 “时间压缩” 与 “流程优化” 的双重能力,成为提升生产效率的核心引擎。它将传统设备需要数小时完成的加工流程压缩至分钟级,通过连续化、智能化的生产模式,将线材制造业的单位时间产能提升数倍,重新定义了现代线材生产的效率标准。

极速加工能力直接重构了生产的时间维度。传统拉丝机的最高速度仅 300 米 / 分钟,而高速拉丝机将这一指标提升至 1200 米 / 分钟,意味着同等时间内可完成 4 倍的加工量。在铜丝生产中,一根 8 毫米粗的铜坯经 10 道拉伸后变为 0.1 毫米细丝,传统设备需要 4 小时,高速拉丝机仅用 50 分钟即可完成,且中间无需停机换模。某电缆企业的实践显示,引入高速拉丝机后,φ0.5 毫米铜丝的日产量从 8 吨跃升至 32 吨,单线产能提升 300%,相当于用 1 台设备完成了过去 4 台设备的工作量,大幅降低了设备投入成本。

连续生产模式消除了传统加工的效率瓶颈。高速拉丝机配备的自动换卷系统可在 3 秒内完成满卷与空卷的切换,配合在线焊接装置,实现 24 小时不间断生产,有效作业率从传统设备的 60% 提升至 90% 以上。在不锈钢丝生产中,传统设备因需要频繁停机换料,单日有效加工时间仅 8 小时,而高速拉丝机通过原料连续供给技术,将单日加工时间延长至 22 小时,按年产能计算相当于增加了 330 个工作日。某金属制品厂的统计显示,设备连续运转使单位能耗下降 25%,间接提升了能源利用效率。

流程集约化进一步放大了效率优势。传统线材加工需经过 “拉伸 — 退火 — 再拉伸” 的分段式流程,中间转运与等待时间占比超 40%。高速拉丝机将多道次拉伸与在线退火集成一体,线材在同一设备内完成从粗坯到成品的全流程加工,省去了中间转运环节。以弹簧钢丝生产为例,直径 5 毫米的线材经 8 道拉伸至 0.8 毫米,传统流程需要 3 次离线退火,总耗时 12 小时,而高速拉丝机通过内置高频退火装置,在拉伸过程中同步完成软化处理,总耗时仅 1.5 小时,流程效率提升 80%。某精密钢丝厂因此将订单交付周期从 7 天缩短至 2 天,客户响应速度显著提升。

智能系统的应用减少了无效作业时间。设备搭载的故障预警系统可实时监测 16 项关键参数,提前 2 小时预判潜在故障,将突发停机时间从传统设备的 8 小时 / 月降至 1 小时 / 月;自动润滑与模具磨损监测功能,使设备维护时间减少 60%。在铝线生产中,智能张力控制系统将断线率从 3% 降至 0.2%,避免了因断线导致的每次 30 分钟停机损失。综合测算显示,智能系统使设备的综合效率(OEE)从 65% 提升至 89%,相当于每年多产出 300 吨线材。

从 “断续生产” 到 “连续运转”,从 “人工干预” 到 “智能调控”,高速拉丝机的效率革命不仅体现在速度提升上,更在于对生产要素的极致优化。它以核心装备的身份,推动线材生产从 “规模扩张” 向 “效率提升” 转型,成为金属加工行业降本增效、应对市场竞争的关键支撑。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣