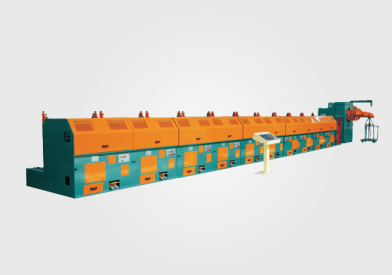

高效数控拉丝机:连续作业,减少线材损耗

在金属线材规模化生产中,设备的连续运行能力与材料利用率直接影响企业的生产成本与市场竞争力。高效数控拉丝机以 “连续作业” 为核心设计理念,通过智能化的流程设计与精准的控制技术,实现 24 小时不间断生产,同时从源头减少线材损耗,在提升产能的同时大幅降低原料浪费,成为现代线材加工企业降本增效的核心装备。

连续作业的实现,依赖于全流程的自动化衔接与智能补位机制。设备采用 “双线并行” 的原料供给系统,主原料架与备用原料架通过自动切换装置连接,当主架线材剩余量不足 5 米时,系统自动启动备用架的穿线程序,通过高频焊接技术将两根线材无缝对接,焊接点强度达母材的 90% 以上,确保拉伸过程不中断。焊接过程仅需 3 秒,且不会影响后续加工精度,使设备的有效作业时间从传统的 16 小时 / 天延长至 23.5 小时 / 天,单日产能提升 45%。

智能故障诊断与快速恢复系统,为连续作业提供可靠保障。设备搭载的振动传感器与温度监测模块,能实时捕捉异常信号 —— 当检测到某道次模具温度骤升 10℃时,立即判断为模具堵塞,自动降低该区域进给速度并启动高压清洗装置,30 秒内即可清除堵塞物;若发生线材断裂,断线检测装置会在 0.5 秒内响应,自动收回断裂线材并启动穿模辅助程序,通过气动穿线器将线材重新引入模具,恢复时间控制在 2 分钟以内。这种 “预判 - 处理 - 恢复” 的快速响应机制,使设备的故障停机时间缩短至每月不足 2 小时,远低于传统设备的 15 小时。

连续作业的稳定性,还体现在对环境波动的自适应能力上。设备配备恒温恒湿工作舱,将温度控制在 20±2℃,湿度维持在 50±5% RH,避免因环境变化导致的线材性能波动。电气系统采用冗余设计,关键伺服电机与传感器均配备备用单元,当主单元出现故障时,0.1 秒内即可切换至备用单元,确保加工参数不中断。在电网电压波动 ±10% 的情况下,设备的稳压模块能瞬间补偿电压偏差,使拉丝速度与张力保持稳定,这种 “环境抗干扰 + 系统冗余” 的设计,为连续作业筑起多重保障。

减少线材损耗的核心,在于对加工过程的精准控制与废料源头治理。设备的 “微张力自适应” 系统通过 1000 次 / 秒的张力采样,将线材所受拉力波动控制在 ±1% 以内,避免因张力突变导致的线材断裂 —— 加工直径 0.5mm 的铜线时,断裂率从传统设备的 8% 降至 0.3%,单班减少废料 30 公斤。针对高硬度钢材,系统采用 “渐进式压缩” 工艺,每道次的压缩率递增不超过 5%,配合实时监测的延伸率数据,防止过度拉伸造成的线材脆断,使废品率控制在 1% 以下。

在线检测与动态修正机制,从根本上减少不合格品的产生。设备在每道拉伸工序后均配备激光测径仪与表面缺陷检测仪,可识别 0.005mm 的直径偏差与 0.01mm 的表面划痕。当检测到线材直径超出 ±0.008mm 公差时,系统立即分析偏差原因:若因模具磨损导致,自动微调后续道次的拉伸参数进行补偿;若因原料材质不均引起,实时标记缺陷位置并在收卷时自动切除。这种 “实时监测 + 精准修正” 模式,使线材的一次合格率从传统的 75% 提升至 99%,每月减少不合格品处理量 5 吨以上。

材料利用率的提升同样得益于智能化的工艺设计。系统内置的 “最优路径” 计算模型,可根据原料直径与成品要求,自动规划各道次的压缩率分配,使总延伸率控制在材料允许范围内 —— 加工直径 8mm 至 1mm 的不锈钢线材时,通过 12 道次的科学分配,材料利用率从传统的 82% 提升至 95%。收线环节采用 “恒张力 + 精密排线” 技术,线材在卷盘上的排列误差不超过 1mm,避免因缠绕松散导致的线材浪费,卷料利用率提高 15%,每卷可多产出合格线材 10 米以上。

对于贵重材料的加工,设备的损耗控制更显优势。在加工直径 0.05mm 的金丝时,设备采用 “无接触导向” 技术,通过气流悬浮装置减少线材与机械部件的摩擦,配合超精模具(表面粗糙度 Ra0.01μm),使单卷金丝的损耗量从传统的 5% 降至 0.8%。加工钛合金线材时,系统会自动记录每道次的线材重量变化,通过大数据分析优化拉伸参数,使材料利用率稳定在 94% 以上,每年可节省贵重原料成本数十万元。

连续作业与减少损耗的协同作用,带来显著的经济效益。某电缆企业引入高效数控拉丝机后,直径 2mm 铜线的日产量从 12 吨提升至 22 吨,同时因损耗减少,每吨产品的原料消耗从 1.08 吨降至 1.02 吨,按年产能 8000 吨计算,年节省铜材 480 吨,价值约 3000 万元。在钢丝生产领域,设备的连续作业使每吨产品的能耗从 100kWh 降至 75kWh,配合损耗减少,综合生产成本降低 18%。

高效数控拉丝机的 “连续作业” 与 “减少线材损耗” 是相辅相成的整体:连续作业为规模化生产提供基础,而损耗减少则让连续生产更具经济性。在原料价格持续波动的市场环境下,这类设备通过技术创新实现了 “产能提升” 与 “成本下降” 的双重突破,推动线材加工行业从 “规模优先” 向 “效益优先” 转型,为企业的可持续发展注入强劲动力。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣