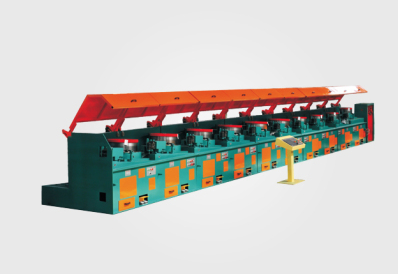

数控金属拉丝机:优化工艺,提升生产效率

在金属线材加工行业的竞争中,生产效率的高低直接决定企业的市场响应速度与成本控制能力。数控金属拉丝机凭借 “优化工艺” 的核心优势,通过数字化控制与精细化流程设计,打破传统拉丝工艺的效率瓶颈,实现从原料到成品的高效转化,成为现代线材加工企业提升产能的关键装备。

工艺优化的核心在于对拉丝参数的精准调控与动态匹配。传统拉丝机依赖人工经验设定参数,常因压缩率分配不合理导致线材断裂或效率低下。数控金属拉丝机通过内置的材料数据库,可根据线材材质自动生成最优工艺方案:加工 65Mn 弹簧钢时,系统将 10 道次拉伸的压缩率从第一道的 22% 逐步降至最后一道的 7%,配合每道次 0.5 秒的张力渐变控制,避免因应力集中导致的断裂;加工纯铝线材时,压缩率上限提升至 28%,并将拉丝速度提高至 12m/s,充分利用铝材的高塑性特性。这种 “材质适配” 的参数优化,使设备的有效加工时间占比从传统的 60% 提升至 85% 以上。

多道次连续拉伸与在线退火的协同工艺,大幅缩短了生产周期。传统工艺中,线材拉伸与退火需在不同设备上完成,中间转运与等待时间占生产总时长的 40%。数控金属拉丝机采用 “拉伸 - 退火” 一体化设计,在第 5 道拉伸工序后直接接入感应加热退火装置,通过红外测温仪实时控制退火温度 —— 加工高碳钢时保持 860℃,加工黄铜时稳定在 620℃,退火完成后立即进入后续拉伸工序。这种连续工艺使直径 8mm 至 2mm 的钢丝生产周期从传统的 2.5 小时缩短至 45 分钟,且因减少了二次装夹,线材的直线度误差降低 50%。

模具组的动态切换技术是小批量多品种生产的效率利器。设备采用模块化模具架设计,可同时搭载 8 组不同规格的拉丝模具,通过伺服电机驱动的旋转机构,能在 15 秒内完成模具切换。配合预存的工艺参数,更换模具后无需重新调试即可生产,例如从直径 5mm 铜线切换至 3mm 不锈钢丝时,系统自动调用对应参数,首件合格率保持在 98% 以上。这种 “快速换模 + 参数复用” 模式,使多品种订单的换产时间从传统的 1.5 小时压缩至 10 分钟,设备的有效利用率提升 30%。

表面处理工艺的集成化优化,省去了后续加工环节。传统拉丝后需人工转运至抛光设备进行表面处理,而数控金属拉丝机在最后一道拉伸工序后集成了电解抛光模块,通过 0.5A/cm² 的电流密度与特制电解液的配合,在拉丝完成的同时实现表面光洁度提升 —— 不锈钢线材的表面粗糙度从 Ra1.6μm 降至 Ra0.4μm,无需再进行离线抛光。对于需要镀层的线材,设备可直接对接连续电镀生产线,拉丝后的线材经清洗槽处理后立即进入镀槽,避免表面氧化影响镀层质量。这种 “拉丝 - 表面处理” 一体化工艺,使生产流程缩短 40%,单位产品的能耗降低 25%。

在线检测与反馈的闭环工艺,减少了无效加工与返工。设备在每道关键工序后安装激光测径仪与涡流探伤仪,实时检测线材的直径、圆度与内部缺陷,数据采样频率达 1000 次 / 秒。当检测到直径超出 ±0.01mm 公差时,系统立即分析原因:若因模具磨损导致,自动微调后续道次的拉伸量;若因原料硬度波动引起,实时降低拉丝速度。这种动态修正机制使线材的一次合格率从传统的 82% 提升至 99%,每天减少 3 小时的返工时间,间接增加 15% 的有效产能。

工艺优化带来的效率提升在规模化生产中尤为显著。某汽车弹簧厂引入数控金属拉丝机后,直径 10mm 至 3mm 的弹簧钢丝日产量从 8 吨提升至 15 吨,且因工艺稳定,每吨产品的能耗从 120kWh 降至 85kWh。在电子线材领域,加工直径 0.1mm 的漆包线时,设备通过微张力控制(±0.2N)与超精模具(Ra0.02μm)的配合,使单班产量从传统设备的 5 万米增至 12 万米,同时表面质量提升使后续镀膜工序的良品率提高 20%。

数控金属拉丝机的工艺优化并非单一环节的改进,而是全流程的协同升级:参数优化减少了无效能耗,连续工艺缩短了生产周期,闭环检测降低了质量损失。这些优化形成的合力,使设备的单位时间产出提升 60% 以上,同时大幅降低了人工与材料成本。在金属加工行业向高效化、精细化转型的过程中,这类设备正通过持续的工艺创新,推动线材加工从 “粗放生产” 向 “精益制造” 跨越,为行业的高质量发展注入持久动力。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣