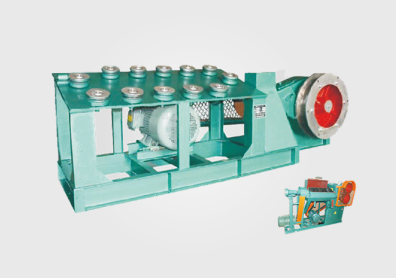

高精度数控拉丝机:稳定运行,保障线材质量

在精密线材加工领域,设备运行的稳定性与最终产品质量存在着直接的因果关联。高精度数控拉丝机以 “稳定运行” 为技术基石,通过机械结构优化与智能控制技术的深度融合,构建起抗干扰、低波动的加工环境,进而实现对线材质量的全方位保障,成为航空航天、微电子等高端领域不可或缺的关键设备。

稳定运行的核心支撑来自于设备的机械结构设计。整机采用整体铸造床身,经两次时效处理消除内应力,导轨安装面的平面度误差控制在 0.02mm/m 以内,确保在高速运行时不会因床身变形产生振动。拉丝主机的传动系统采用预紧式滚珠丝杠与直线导轨组合,配合双伺服电机驱动,反向间隙补偿精度可达 0.001mm,使拉丝模具的进给定位精度始终保持稳定。对于易受振动影响的精密拉丝工序,设备底部安装主动减震装置,通过传感器实时监测振动频率,驱动减震器产生反向阻尼力,将振幅控制在 0.005mm 以下,为线材加工提供 “零干扰” 的机械基础。

智能稳速系统为稳定运行注入科技动能。设备的主驱动电机采用矢量控制技术,在负载变化时能自动调节输出扭矩,确保拉丝速度波动不超过 ±0.2m/min。当加工不同硬度的金属材料时,系统通过扭矩传感器实时感知切削阻力,例如从低碳钢切换到高碳钢时,电机输出扭矩会从 150N・m 自动提升至 220N・m,同时保持拉丝速度恒定在 8m/s,避免因材料硬度变化导致的运行波动。这种 “动态平衡” 能力,使设备在连续 24 小时运行中,各项参数的稳定性指标均保持在 99% 以上。

针对环境因素的干扰,高精度数控拉丝机配备闭环式环境控制模块。工作区域的温度通过恒温空调系统控制在 20±1℃,湿度维持在 50±5% RH,避免因温湿度变化导致的材料热胀冷缩或设备精度漂移。电气控制系统采用隔离式设计,强电与弱电回路分开布线,关键部件加装电磁屏蔽罩,使设备在 380V 电网电压波动 ±10% 的情况下仍能正常工作。这种 “机械稳结构 + 电子稳参数” 的双重防护,让设备在复杂工况下始终保持稳定输出。

稳定运行直接转化为线材质量的可靠保障,首先体现在尺寸精度的一致性上。由于设备能长期保持 0.002mm 的定位精度,配合在线激光测径仪的实时监测,批量生产的线材直径公差可控制在 ±0.003mm 以内。在加工直径 0.1mm 的航空用钛合金丝时,连续生产 5000 米的线材直径波动不超过 0.001mm,每米长度的尺寸偏差均在允许范围内,完全满足航天器布线系统的严苛要求。这种尺寸稳定性,彻底解决了传统设备因运行波动导致的 “前紧后松” 问题。

线材的力学性能均匀性同样得益于稳定的加工环境。高精度数控拉丝机通过精确控制每道次的变形量与加工速度,使线材的冷作硬化程度保持一致。加工弹簧钢丝时,设备能将抗拉强度偏差控制在 ±30MPa 以内,弹性模量波动不超过 5GPa,远优于传统加工的 ±100MPa 偏差。这种性能稳定性源于设备对拉丝张力的精准控制 —— 采用多段式张力补偿系统,每道次的张力波动幅度≤±2N,确保线材内部应力分布均匀,避免因局部应力集中导致的断裂风险。

表面质量的提升是稳定运行的另一重要成果。由于设备运行平稳无振动,拉丝模具与线材的接触状态始终保持一致,配合金刚石涂层模具的超光滑表面(Ra0.01μm),线材表面不会产生传统加工中常见的划伤、凹坑等缺陷。在生产用于芯片封装的金丝时,表面光洁度可达 Ra0.005μm,经电子显微镜检测无任何加工痕迹,满足键合工艺对表面质量的极致要求。设备的自动润滑系统会根据拉丝速度精确控制润滑剂流量,确保线材表面形成均匀的保护膜,进一步提升表面质量的稳定性。

稳定运行还保障了线材的微观组织一致性。通过整合在线退火装置,设备能精确控制线材的加热温度与冷却速度,例如加工高强度钢丝时,将奥氏体化温度稳定在 860±2℃,水冷速度控制在 50℃/s,使线材内部形成均匀的回火马氏体组织。金相分析显示,采用这种稳定工艺生产的线材,晶粒尺寸偏差不超过 1 级,避免了因加热不均导致的组织偏析,为线材的力学性能提供了微观层面的质量保障。

高精度数控拉丝机的 “稳定运行” 与 “保障质量” 形成了良性循环:稳定的设备状态确保了加工参数的一致性,而一致的加工参数又保证了线材质量的均一性。在对线材质量要求近乎苛刻的高端制造领域,这种设备不仅是生产工具,更是质量承诺的载体。它用持续稳定的运行表现,重新定义了精密线材加工的质量标准,为下游产业的技术升级提供了坚实的材料基础。

推荐

-

-

QQ空间

-

新浪微博

-

人人网

-

豆瓣