|

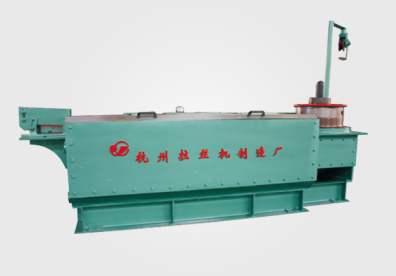

精密水箱式拉丝机:伺服控速 + 模具精准适配,线材直径公差小在线材(如精密紧固件用钢丝、电子线缆用铜丝)加工中,直径公差是衡量产品精度的核心指标 —— 公差越小,线材尺寸一致性越高,越能满足高端场景的装配与性能需求,例如汽车发动机螺栓线材需将直径公差控制在 ±0.01mm 以内,否则会影响螺栓的连接强度;电子线缆铜丝公差过大则会导致导电性能不均。传统水箱式拉丝机因采用普通电机控速、模具适配粗放,常出现直径公差超标的问题:某紧固件厂用普通拉丝机加工 M8 螺栓线材(要求直径 φ6.5±0.02mm),实际公差达 ±0.05mm,导致后续冷镦成型时螺栓头部开裂,报废率超 15%;某电子企业生产铜丝时,直径偏差引发线缆阻抗波动,产品无法通过行业认证。针对这些精度痛点,精密水箱式拉丝机凭借 “伺服控速 + 模具精准适配” 的双重技术优势,将线材直径公差稳定控制在 ±0.005mm - ±0.01mm,满足高要求场景的加工需求。 精密水箱式拉丝机的 “伺服控速” 技术,是保障直径公差的核心前提,通过精准控制拉丝速度,避免因速度波动导致的线材直径偏差。设备采用 “多轴伺服电机 + 闭环反馈控制系统”,每个拉丝工位均配备独立伺服电机,电机转速控制精度达 ±1r/min,远高于传统异步电机 ±5r/min 的精度。伺服电机与 PLC 系统联动,通过安装在线材出口处的激光测径仪(检测精度 ±0.001mm)实时采集线材直径数据,形成闭环控制 —— 若检测到线材直径偏大,系统立即微调伺服电机转速,提高牵引速度,通过增大拉丝张力将线材直径修正至标准范围;若直径偏小,则降低牵引速度,减小张力,避免线材过度拉伸。某钢丝企业的实测数据显示:采用伺服控速的拉丝机,加工 φ5mm 螺栓线材时,速度波动从传统的 ±3% 降至 ±0.5%,直径公差从 ±0.04mm 缩小至 ±0.008mm,尺寸一致性显著提升。

除精准控速外,“模具精准适配” 是精密水箱式拉丝机控制直径公差的另一关键,通过优化模具设计与装配,确保每道拉丝工序都能精准减径。设备搭载 “多规格精密拉丝模具组”,模具采用超细晶粒硬质合金材质(如 WC-Co 合金,晶粒尺寸 0.5-1μm),经五轴联动加工中心精密制造,模孔尺寸公差控制在 - 0.003mm - -0.005mm,内壁粗糙度达 Ra 0.01μm,避免因模孔尺寸偏差或表面粗糙导致的线材直径波动。同时,模具组根据线材的材质与减径需求,采用 “逐级精准适配” 设计 —— 例如加工 φ8mm→φ4mm 不锈钢线材,需经过 8 道拉丝,每道模具的模孔尺寸按 “前道直径 - 设定减径量” 精准计算,减径量控制在 0.4-0.6mm 之间,且相邻模具的模孔同轴度误差≤0.002mm,确保线材在连续拉丝过程中受力均匀,直径逐步缩减且无偏差。某精密紧固件企业使用该模具组加工 φ7mm→φ3.5mm 螺栓线材,每道拉丝后的直径偏差均控制在 ±0.003mm 以内,最终成品公差稳定在 ±0.006mm,完全满足高端螺栓的加工要求。 为进一步提升模具适配精度,精密水箱式拉丝机还配备 “模具精密调节与定位系统”,解决传统模具装配偏差导致的公差问题。模具座采用 “微米级微调机构”,通过旋转调节螺栓(精度 0.001mm / 转)可横向、纵向微调模具位置,确保模孔与线材行进路径完全同轴,避免因模具偏移导致线材单边拉伸,出现 “椭圆度超标” 或 “直径偏差”。同时,模具安装时采用 “激光对中仪” 辅助定位,对中精度达 0.001mm,远高于传统人工对中的 0.01mm 精度。某铜材企业反馈:引入模具精密调节系统后,加工 φ2mm 电子铜丝时,椭圆度从传统的 0.02mm 降至 0.005mm,直径公差从 ±0.015mm 缩小至 ±0.007mm,完全符合电子线缆的导电性能要求。 精密水箱式拉丝机 “伺服控速 + 模具精准适配” 的技术组合,还能通过 “工艺参数定制化” 适配不同材质线材的加工特性,进一步优化直径公差。针对高硬度的合金钢线材,设备会降低每道拉丝的减径量(控制在 0.3-0.4mm),同时提高伺服电机的控速精度,避免因材质过硬导致的直径波动;针对塑性较好的铜丝、铝丝,则适当增大减径量(0.5-0.7mm),并优化模具润滑方案,防止线材粘连模具影响尺寸精度。某金属材料企业加工 φ4mm→φ1.5mm 的合金钢线材时,通过定制化工艺参数,直径公差稳定在 ±0.009mm,较传统工艺缩小 40%,且线材的抗拉强度提升 15%,兼顾精度与性能。 从实际应用价值来看,精密水箱式拉丝机的小直径公差优势,能为企业带来显著的品质提升与成本降低。在品质端,小公差线材让后续加工(如冷镦、绞合)的合格率大幅提升 —— 某汽车紧固件厂引入该设备后,螺栓冷镦合格率从 82% 提升至 99%,每月减少报废损失超 20 万元;在市场端,小公差产品更易满足高端客户需求,某线缆企业凭借精密铜丝产品,成功进入新能源汽车供应链,年销售额增长 50%。随着线材加工向 “高精度、细规格” 发展,精密水箱式拉丝机还将进一步升级技术,如引入 AI 工艺优化系统,根据历史加工数据自动生成最优控速与模具适配参数;开发纳米涂层模具,减少摩擦对直径公差的影响,为线材精密加工提供更可靠的保障。 |